TI突破逻辑设计“三大难” ——小尺寸、编程难、封装受限 原创

在数字设计领域,可编程逻辑器件(PLD)已成为不可或缺的工具,尤其是在处理复杂的设计挑战时,电子工程师越来越倾向于使用这些灵活的器件,以提高效率和产品性能。

PLD在电子设计领域的应用这得益于它为电子工程师提供的多重优势。PLD通过集成多种功能于单一芯片上,显著降低了设计的复杂性。电子工程师可以通过编程调整或改变逻辑功能,而无需对物理硬件进行更改,这种灵活性使得在产品设计过程中能够快速适应市场的快速变化。此外,使用PLD还可以节省电路板上的布板空间。一个PLD能够替代多个传统的固定功能逻辑器件,从而优化电路板布局并减少产品的体积和重量,这对便携式可穿戴设备等空间受限的产品应用尤为重要。在供应链管理方面,PLD的采用简化了对多种不同固定逻辑器件的需求,减少了库存成本和采购压力,并在设计变更时减少了物料浪费。

最重要的是,PLD的可编程性允许电子工程师快速迭代和修改设计,无需等待新的硬件制造,从而加快了产品从概念到市场的时间,这在竞争激烈的市场中至关重要。随着技术的不断发展,PLD预计将在电子设计领域扮演越来越重要的角色,带来设计灵活性、成本效益和市场响应速度的显著提升。

然而,随着市场对更小尺寸和更强计算能力产品需求的不断增长。Market.us Report发布数据显示,多个行业对小型化和高性能计算产品的需求持续增长,特别是在汽车、消费电子和智能制造行业中。这些行业要求设备在紧凑空间内提供强大计算能力并保持低功耗,以实现高效实时控制和数据处理。

尺寸小、更灵活 大幅提升空间利用率

德州仪器 (TI)逻辑产品市场经理Luke Trowbridge就工程师们面临的现状,总结道,工程师需要用更少的空间实现更多的功能。下一代产品需要在更小的体积中集成更多功能,这对设计的空间利用率提出了更高要求。

德州仪器 (TI) 逻辑产品市场经理 Luke Trowbridge

为此,TI基于在逻辑设计领域60多年来的经验,推出全新的PLD——TPLD器件系列,满足客户对于尺寸更小、高度集成并且可以定制芯片等不停增长的需求。

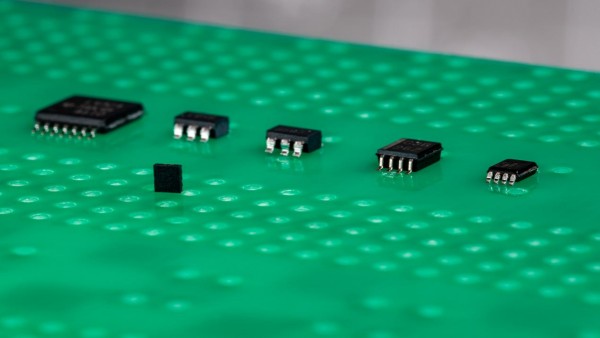

8款TPLD器件

8款TPLD器件

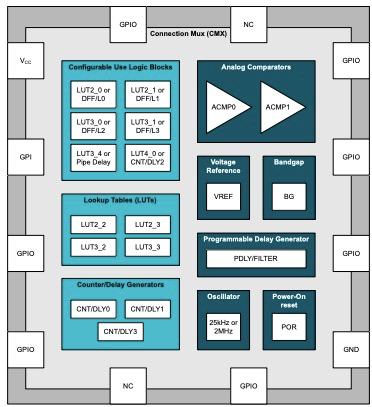

其中,以TPLD1201为例,其提供了可配置的集成功能,包括逻辑功能、D 型触发器、管道延迟、计数器、延迟和比较器等。这些丰富的功能可以让工程师在设计时得以替代多个独立的逻辑 IC,简化设计的复杂性。此外,这些可编程器件的灵活性使得设计人员无需为了适应新功能或不同参数而修改硬件设计。同时,他们还可以使用标准或可配置的逻辑元件,满足开发过程中的特定性能要求。

(例):PLD1201 的可配置逻辑元件

事实上,TI全新的PLD器件系列集成了多达40个数字和模拟逻辑元件。TI逻辑产品系统经理Jose Gonzalez坦言,与传统的分立式逻辑解决方案相比,提供了一种更简化的方法。此类显著的集成使设计人员能够将整体电路板空间减少高达 94%,同时元件数量减少至少 80%。这种集成水平不仅带来了物理空间的节省,还简化了物料清单 (BOM),有助于提高供应链管理的效率并降低总体成本。

TI逻辑产品系统经理 Jose Gonzalez

如下图,最上面一排五个IC都可以用PLD1201替换掉。

多种封装可选 满足汽车、工业设计需求

在汽车和工业应用中,PLD 封装选择需要应对EMI 控制、焊接可靠性、热管理和高温可靠性等多个挑战,而不同厂商也通过创新的封装设计和工艺优化,来克服这些限制,提高器件在恶劣环境下的性能和可靠性。然而,目前市场上的许多PLD采用特定于应用的封装,以支持消费类电子应用。所以,对工程师而言,目前简单的可编程逻辑器件缺乏汽车工业应用所需的封装和认证,限制了它们在消费类电子产品之外的应用。

“与目前市场上的同类器件相比,TI全新的PLD可编程逻辑器件提供多种封装选项和规格,适用于汽车、工业等多种应用。”Luke Trowbridge如是说。

据了解,TI全新的PLD器件符合电子器件工程联合委员会 (JEDEC) 标准的引线式和无引线封装选项(包括业界最小的带引线的封装),使这些可编程解决方案在汽车和工业领域中易于应用。该系列包括引线间距为 0.5mm 的封装选项,便于焊接和自动光学检查 (AOI),这对于保持系统安全性和长期可靠性至关重要。

此外,TI 的 PLD 器件具有 -40°C至125°C 的工作温度范围,并通过了汽车电子委员会 (AEC) Q-100 认证,确保符合严格的汽车标准。这种稳健的设计使得 TI 的 PLD 能够在汽车和工业等苛刻的环境中使用,提供可靠且一致的性能。

复杂编程 只需“一拖一放”

在设计软件层面,传统的PLD解决方案在实现特定功能或可编程能力时,通常依赖FPGA或CPLD等复杂器件,这些器件虽然具有高集成度,但也增加了尺寸、成本和功耗,同时需要昂贵的EDA工具和硬件描述语言进行设计。

然而,与传统的 PLD 解决方案不同,TI推出了易于使用的 InterConnect Studio 工具,工程师甚至无需软件开发或硬件描述语言 (HDL) 的编码经验,就可在数分钟内设计、仿真和配置其器件以进行评估。

Jose Gonzalez表示,InterConnect Studio 利用拖放式 GUI 和集成仿真功能加快了逻辑器件设计过程。设计人员还可以使用方便的点击编程和直接订购功能。

使用 TI InterConnect Studio 无需编写代码,可以通过以下简单步骤进行操作:

- 从左侧菜单中添加元件,通过拖放操作将各个元件放置在工作区域内,并在元件之间建立连接。

- 主窗口下方的菜单可以用于微调这些连接,以确保设置的精确性。

- 完成布局后,使用 "Configure TPLD" 按钮对元件进行配置。

- 最后通过简单的点击完成编程和下单操作,轻松实现整个流程。

诚然,这种简化的设计方法确保了没有专门编程知识的工程师也能够有效地实现逻辑功能和修改,加快了产品上市时间,并减少了开发复杂性。

“目前,8款TPLD器件已经处于预量产状态。同时,TI InterConnect Studio工具提供也会免费开放给用户使用。”Luke Trowbridge说。

好文章,需要你的鼓励

让AI看图功能瘦身90%:希腊塞萨洛尼基大学发现图像修复“中奖彩票“神经网络

希腊塞萨洛尼基大学研究团队开发出MIR-L算法,通过"彩票假说"发现大型图像修复网络中的关键子网络。该算法采用迭代剪枝策略,将网络参数减少90%的同时保持甚至提升修复性能。MIR-L能同时处理去雨、去雾、降噪等多种图片问题,为资源受限设备的实时图像处理提供了高效解决方案,具有重要的实用价值和环保意义。

人工智能使用大揭秘:OpenRouter公司百万亿规模数据分析报告

这项由OpenRouter公司团队和Andreessen Horowitz(a16z)投资机构联合开展的研究,于2025年12月发表。

卡内基梅隆大学提出DistCA:让AI训练告别“木桶效应“的神奇技术

卡内基梅隆大学团队提出DistCA技术,通过分离AI模型中的注意力计算解决长文本训练负载不平衡问题。该技术将计算密集的注意力任务独立调度到专门服务器,配合乒乓执行机制隐藏通信开销,在512个GPU的大规模实验中实现35%的训练加速,为高效长文本AI模型训练提供了新方案。

NVIDIA Nemotron 3 系列开放模型: 击穿AI“工程墙”开启“Agentic AI”的“Linux时刻”

W.AWARDS金网奖2026未来商业计划领航秀峰会收官

人工智能使用大揭秘:OpenRouter公司百万亿规模数据分析报告

智能化与全球化并进,IBM中国下一个40年思考

通用汽车推出原生Apple Music应用并支持空间音频

GMV推进卫星导航技术助力自动驾驶运输与物流发展

英伟达考虑增产H200芯片满足中国市场激增需求

IBM推出开源智能体CUGA 任务完成率超五成

OpenAI支持的生物技术公司Chai Discovery获1.3亿美元B轮融资

八问智能时代:西云数据的八个答案

塑造2026年的八大智能手机趋势

AI架构师荣获《时代》杂志年度人物称号

TI突破逻辑设计“三大难” ——小尺寸、编程难、封装受限

微软公布Azure Logic应用混合部署预览,“睽违已久”的C#内联操作终于落地

引入AIGC技术 网易数帆CodeWave让低代码开发更智能

AWS牵手Swimlane,向Amazon Security Lake引入低代码自动化

西门子Mendix:简化开发的背后,是Serverless服务和低代码的叠加创新

网易数帆上线SaaS免费版 创造10万就业普惠低代码开发者

实时控制和通信领域的 IT/OT 融合如何推动工业自动化

信创2.0时代,我们需要什么样的低代码平台服务商?

得帆CTO徐翔轩:助力企业数字化转型,低代码是真赛道!

阿姆斯特丹数字化转型周:汇丰银行讨论金融服务中的低代码技术